従来の加工方法では不可能だった複雑な形状を、なぜ短期間で作り出せるのでしょうか?この疑問こそが、現代のものづくり革命を支える立体造形技術の核心です。液体樹脂を光で硬化させたり、熱溶解した材料を積み重ねたりするこの手法は、設計の自由度を根本から変えています。

デジタルデータを物理的な形に変換するこの技術は、試作期間の短縮やカスタマイズ生産を可能にします。医療分野では患者ごとのオーダーメイド装具が作成され、航空宇宙業界では軽量化部品の製造に活用されています。従来の切削加工と比べ、材料ロスが90%以上削減できるケースも報告されています。

本記事では、初心者でも理解できるよう専門用語をかみ砕きながら、各方式の特徴と具体的な活用事例を解説します。個人利用から産業応用まで、多様な現場で広がる可能性を探っていきましょう。

この記事でわかること

- 立体造形技術の基本的な仕組みと主要な方式

- 医療・航空・自動車業界での具体的な活用事例

- 従来加工との比較で見るメリットと注意点

- 材料選択のポイントとコスト削減のヒント

- 導入検討時に必要な基礎知識と判断基準

3Dプリンターとは

デジタルデータが現実の物体に変わる技術は、製造業の常識を塗り替えています。この革新の中心にあるのが、層を積み重ねて形を作る方法です。紙に印刷する通常の機器とは異なり、高さ方向にも造形できる点が最大の特徴です。

動作原理の核心

造形プロセスは3段階で構成されます。まず3Dデータを0.1mm単位の薄い層に分割し、各断面の形状情報を抽出します。次に材料を1層ずつ正確に堆積させ、最後に層同士を結合して完成させます。

| 比較項目 | 従来の方法 | 積層方式 |

|---|---|---|

| 造形次元 | 2次元加工 | 3次元構築 |

| 材料使用率 | 60-70% | 95%以上 |

| 試作期間 | 2-3週間 | 24-48時間 |

設計データとの連係

CADソフトで作成したデータはSTL形式に変換され、専用ソフトで造形設定を行います。この連携により、設計変更が即座に実物反映できる点が大きな強みです。医療分野では患者ごとのCTデータを直接活用できるため、オーダーメイド製品の作成が可能になっています。

材料選択の幅広さも特筆すべき点です。樹脂や金属粉末から生体適合素材まで、用途に応じた最適な素材を選べます。これにより、試作品から最終製品まで同一機器での製造が実現しています。

主要な造形方式の概要

立体造形技術が多様な産業で活用される背景には、7つの基本手法が存在します。それぞれの方式が異なる材料や工程を採用しており、ISO規格でも正式に分類されています。

各方式の分類と特徴

代表的な4つの手法を見てみましょう。粉末をレーザーで焼結するPBFは金属部品に適し、樹脂を噴射するMJTはカラー造形が可能です。家庭用機器で多用されるMEXは低コストが強みで、光硬化樹脂を使うVPPは精密な形状を作れます。

造形速度と表面仕上げの関係が重要な選択基準です。医療分野では0.05mm以下の精度が求められるためVPPが多用され、建築模型ではMEXがコスト面で有利です。材料費が1グラムあたり10円~500円と幅広い点も特徴的です。

ISO分類との対応

国際規格ではエネルギー源と材料形態で方式を分類します。例えば「粉末床溶融」はレーザー熱源と粉末材料の組み合わせを示します。この基準により、メーカー固有の呼称に惑わされず技術比較が可能になります。

2015年に制定されたISO/ASTM52900が基本枠組みを提供しています。7分類のうち実用化が進んでいるのは主に4方式で、特に複合材料の処理技術が今後の発展分野と注目されています。

粉末焼結積層造形方式(SLS)のメリットと注意点

精密な部品製造を実現する技術が産業界を変革しています。レーザーで粉末材料を焼結させるSLS方式は、0.1mm以下の精度で複雑な形状を直接造形できる点が最大の特徴です。医療用インプラントから航空機部品まで、高機能製品の生産現場で活用が広がっています。

高精細造形と材料の取り扱い

従来の方法では困難だった中空構造も、サポート材なしで作成可能です。ナイロン粉末を使う場合、造形物を実用レベルの強度で仕上げられます。金属粉末を使用するDMP方式では、チタン合金やコバルトクロムなど特殊素材の加工が可能です。

ただし材料管理には注意が必要です。粉塵爆発のリスク軽減ため、専用の空調設備と防塵対策が求められます。未使用粉末の回収率は85%程度が目安とされ、コスト計算時に考慮すべきポイントです。

| 比較項目 | SLS方式 | FDM方式 | SLA方式 |

|---|---|---|---|

| 最小層厚 | 0.08mm | 0.25mm | 0.05mm |

| 材料種類 | 粉末樹脂/金属 | フィラメント | 光硬化樹脂 |

| 主な用途 | 機能部品 | 試作品 | 精密模型 |

活用事例と実用的な用途

自動車業界ではエンジン周りの耐熱部品製作に採用されています。医療現場では患者専用の人工骨製造が可能で、従来より2週間早い治療開始が実現しました。

航空宇宙分野では軽量化部品の製造に活用されています。金属粉末を使った造形では、切削加工より材料ロスを75%削減できる事例が報告されています。ただし設備投資には通常3000万円以上かかるため、導入前の費用対効果分析が重要です。

光造形方式(SLA)の特徴と応用例

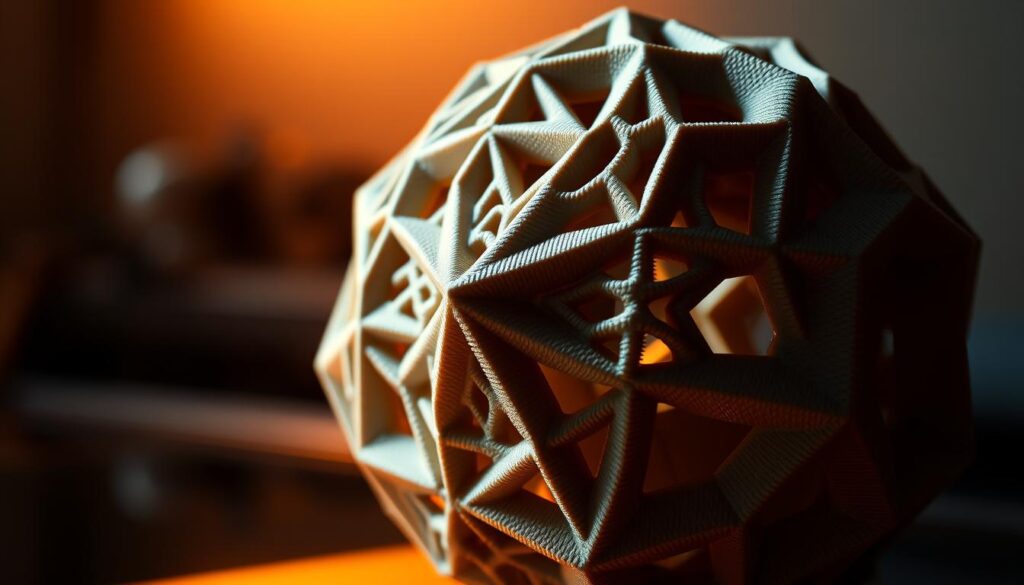

精密なディテール再現が求められる分野で、液体材料を使った特殊な加工技術が注目を集めています。紫外線と光硬化樹脂の化学反応を利用するこの方法は、0.05mm単位の微細な造形を可能にします。

材料特性と精度管理

液体樹脂を使用するため、層間の密着性が高く仕上がりが滑らかです。熱による変形が少ない特性を活かし、30cmを超える大型部品でも寸法誤差±0.1%以内を実現します。

| 比較項目 | SLA方式 | FDM方式 | SLS方式 |

|---|---|---|---|

| 表面粗さ | Ra 0.6μm | Ra 12.5μm | Ra 8.0μm |

| 造形速度 | 20mm/h | 50mm/h | 35mm/h |

| 最小部厚 | 0.05mm | 0.25mm | 0.08mm |

産業と文化の融合事例

自動車開発では実車サイズのダッシュボード試作に活用されています。染色やメッキ加工が容易な特性を活かし、量産品と見分けがつかない完成度を実現します。

エンタメ業界では特殊衣装の制作で革命を起こしています。あるハリウッド映画では、3週間で150点の小道具を造形し、制作期間を60%短縮した事例があります。ProX 950機種を使えば、幅1.5mの大型造形も可能です。

インクジェット方式による高精細造形

髪の毛ほどの細さを再現できる技術が、医療から製造業まで幅広く応用されています。紫外線硬化樹脂をインクジェットヘッドで精密噴射し、層を積み上げるこの手法は、16ミクロン単位の液滴制御を実現します。

微細液滴制御の強み

ヘッドのノズル径が人間の毛細血管より細いことが特徴です。1回の噴射量を0.0001ml単位で調整でき、造形物が持つ複雑な内部構造も忠実に再現します。

多材料の同時使用が可能で、硬さの異なる部分を一体成形できます。ある自動車部品では、ゴム状のシール部分と硬質プラスチックを同時に造形することで、組み立て工程を40%削減しました。

| 比較項目 | インクジェット方式 | SLA方式 | FDM方式 |

|---|---|---|---|

| 最小解像度 | 16μm | 50μm | 100μm |

| 材料種類 | 5種類同時 | 1種類 | 1種類 |

| 表面粗さ | Ra 0.8μm | Ra 1.2μm | Ra 12.5μm |

医療用モデルや原型製作の事例

手術シミュレーション用の臓器モデルでは、血管網を0.2mm精度で再現しています。ある大学病院では、患者ごとの臓器模型を24時間以内に作成し、術前説明時間を35%短縮しました。

ゴムライク素材を使ったシール部品の試作では、従来の金型製作より3週間早くサンプルを完成させています。ただしサポート材除去には専用洗浄装置が必要で、設備投資計画が成功の鍵となります。

インクジェット粉末積層方式(カラージェット)の活用事例

色の再現性が重要な分野で、従来の着色工程を不要にする技術が注目されています。600万色以上の表現力を活かし、造形と着色を同時に完了できる点が最大の特徴です。

カラー着色のメリット

1工程での完成度向上が最大の強みです。建築模型では素材質感と色彩を同時に再現でき、プレゼン資料の作成時間を半減させています。医療分野では血管の色分け表示が可能になり、手術シミュレーションの精度向上に貢献しています。

教育現場では触察用教材の製作に活用されています。視覚障がい者向けの地図模型では、凹凸と色情報を組み合わせることで多感覚学習を実現しました。材料費が1グラムあたり15円と経済的な点も、学校導入を後押ししています。

製品開発では市場調査用サンプルに最適です。ある家電メーカーは24時間でカラーバリエーション20種類を製作し、消費者テストの効率化に成功しました。この技術により、試作から販促まで一貫したプロセスが構築されています。